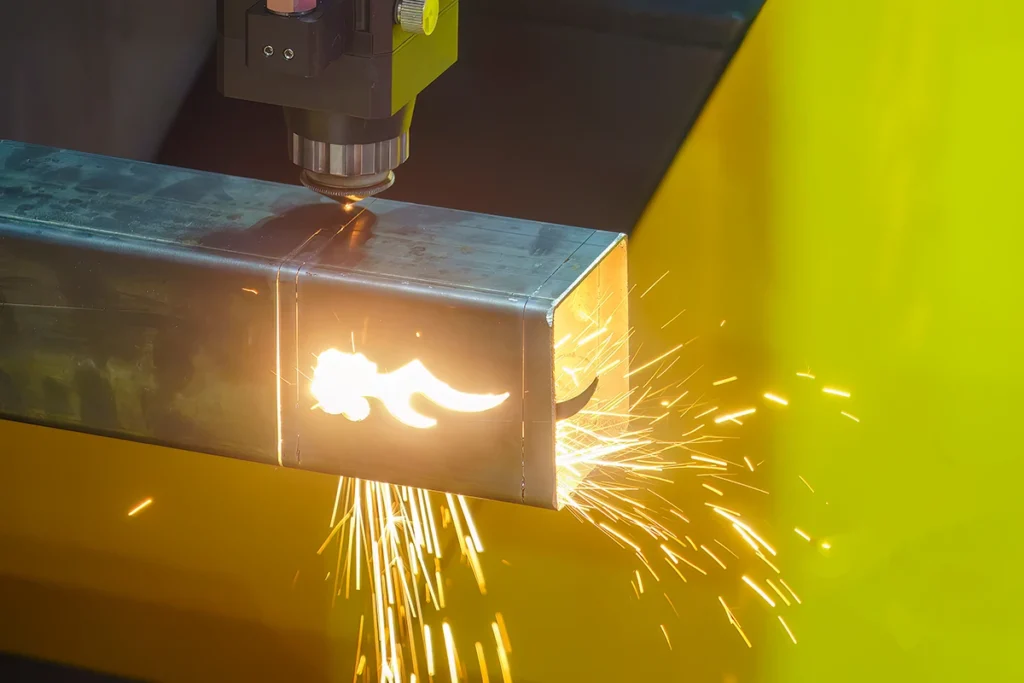

برش لیزر روتاری یکی از جدیدترین و پیشرفتهترین تکنیکهای مهندسی و طراحی صنعتی است که به کمک اشعه لیزر برای برش و حکاکی اشیای استوانهای یا سهبعدی (مانند لوله، استوانه و دیگر اشیای گرد) استفاده میشود. این فناوری تحول بزرگی در صنایع مختلف ایجاد کرده است، بهویژه در حوزههایی که نیاز به برش دقیق و سریع قطعات پیچیده وجود دارد. برخلاف روشهای سنتی برش که معمولاً محدود به سطوح تخت و صاف هستند، برش لیزر روتاری این امکان را فراهم کرده که طرحهای پیچیده روی سطوح گرد و سهبعدی به سادگی و دقت بالا انجام گیرند.

مکانیزم عملکرد برش لیزر روتاری

در برش لیزر روتاری، دستگاه لیزر مجهز به یک ابزار مخصوص به نام “روتاری محور” یا “چرخشمحور” است که قطعه کار موردنظر (معمولاً یک استوانه یا لوله) را به شکل کنترلشدهای حول محور خود میچرخاند. همزمان هد لیزر، که در محور دیگری حرکت میکند، اشعه لیزر را با دقت بسیار بالا روی سطح قطعه میتاباند. این تعامل همزمان بین چرخش قطعه و حرکت لیزر اجازه میدهد که برش یا حکاکی با الگوهای سهبعدی و پیچیده با دقت بالا انجام شود.

اشعه لیزر با انرژی متمرکز، سطح ماده را به سرعت ذوب کرده یا تبخیر میکند و این امر باعث ایجاد برش یا حکاکی در قطعه میشود. از آنجا که لیزر به صورت مستقیم با سطح تماس ندارد، هیچ گونه فشار مکانیکی به قطعه وارد نمیشود که همین موضوع ابزار مناسبی برای برش مواد حساس و نازک فراهم میآورد.

مزایای برش لیزر روتاری

یکی از ویژگیهای برجسته برش لیزر روتاری، دقت بسیار بالای آن است. این فناوری امکان ایجاد الگوهای بسیار کوچک و پیچیده را فراهم کرده که در روشهای سنتی بسیار دشوار یا حتی غیرممکن خواهد بود. دقت برش لیزر به حدی است که میتوان ضخامت برش را در محدودیتهای میکرومتری کنترل کرد.

سرعت بالا در فرآیند برش یا حکاکی از دیگر مزایای این فناوری است. با استفاده از آن میتوان زمان موردنیاز برای تولید قطعات را به شدت کاهش داد که در نتیجه هزینههای تولید نیز کمتر میشود. علاوه بر این، به دلیل عدم تماس مستقیم ابزار با جریان کار، سایش ابزار و نیاز به تعمیر و نگهداری دستگاه به حداقل میرسد.

کاربردهای برش لیزر روتاری

برش لیزر روتاری در صنایع متعددی کاربرد دارد، از جمله صنایع فلزی، تبلیغات، دکوراسیون، معماری و صنایع پزشکی. در صنایع فلزی، این فناوری برای برش و حکاکی روی لولهها و مقاطع توخالی مورد استفاده قرار میگیرد. در تبلیغات، استفاده از آن برای تولید استندهای تبلیغاتی با اشکال خاص و حکاکی لوگوها بر روی اجسام استوانهای بسیار رایج است. همچنین در طراحی دکوراسیون و معماری، این روش برای تولید قطعات هنری و تزئینی با الگوهای پیچیده ارزش بالایی دارد.

در صنایع پزشکی نیز برش لیزر روتاری برای تولید ابزارهایی از جنس فلزات زیستسازگار که نیاز به دقت بسیار بالا دارند، به کار میرود. برای مثال، کاتترها و تجهیزات دیگر پزشکی که دارای ساختار گرد و استوانهای هستند، به کمک این فناوری تولید میشوند.

انواع مواد قابل برش با برش لیزر روتاری

این فناوری تطبیقپذیری زیادی در برش انواع مواد دارد. موادی مانند فلزات (مانند فولاد، آلومینیوم، برنج و استیل)، پلاستیک، چوب، شیشه و حتی برخی سرامیکها قابل پردازش با این روش هستند. با این حال، انتخاب نوع لیزر (مانند لیزر CO2 یا فایبر) و قدرت آن نقش کلیدی در برش هر ماده ایفا میکند. به عنوان مثال، برای فلزات، لیزرهای فایبر بهترین گزینه هستند، در حالی که لیزرهای CO2 برای حکاکی و برش مواد غیر فلزی و ارگانیک عملکرد بهتری دارند.

محدودیتهای برش لیزر روتاری

هرچند برش لیزر روتاری یکی از پیشرفتهترین فناوریهای موجود است، اما دارای محدودیتهایی نیز است. برای مثال، هزینه اولیه خرید دستگاههای لیزر روتاری به نسبت بالاست و این موضوع میتواند فقط برای کسبوکارهای بزرگ توجیه اقتصادی داشته باشد. علاوه بر این، ضخامت برخی از مواد ممکن است فراتر از توان دستگاه باشد و برای برش مواد بسیار ضخیم محدودیتهایی وجود دارد.

عامل دیگر انرژی و هزینه عملیاتی است. دستگاههای لیزر برای کارکرد به توان الکتریکی بالایی نیاز دارند که میتواند هزینههای عملیاتی یک واحد تولیدی را افزایش دهد. همچنین، با وجود تطبیقپذیری بالای دستگاه، برای برخی از مواد خاص ممکن است نیاز به تنظیمات پیچیدهای در دستگاه باشد که مدیریت آن به اپراتور حرفهای نیاز دارد.

گروه صنعتی یعقوبی

برش لیزر روتاری یک فناوری بسیار کارآمد و نوآورانه است که امکان برش و حکاکی با دقت بالا روی قطعات استوانهای و سهبعدی را فراهم میکند. این تکنولوژی به ویژه در صنایعی که نیاز به تولید قطعات با طرحهای پیچیده، در کمترین زمان و با کیفیت بالا دارند، مورد استفاده قرار میگیرد. هرچند محدودیتهایی نظیر هزینههای بالای دستگاه و مصرف انرژی وجود دارد، اما مزایای بیشمار آن باعث شده که این فناوری در سالهای اخیر به یکی از انتخابهای اصلی صنایع تبدیل شود.